1. Избор на суровини

Висококачествена меламинова смола: Производственият процес започва с избора на висококачествена меламинова смола, която служи като основа за целия продукт. Чистотата на смолата влияе върху здравината, безопасността и външния вид на крайния сервиз за хранене. Производителите трябва да доставят първокласни суровини от надеждни доставчици, за да гарантират постоянно качество на продукта.

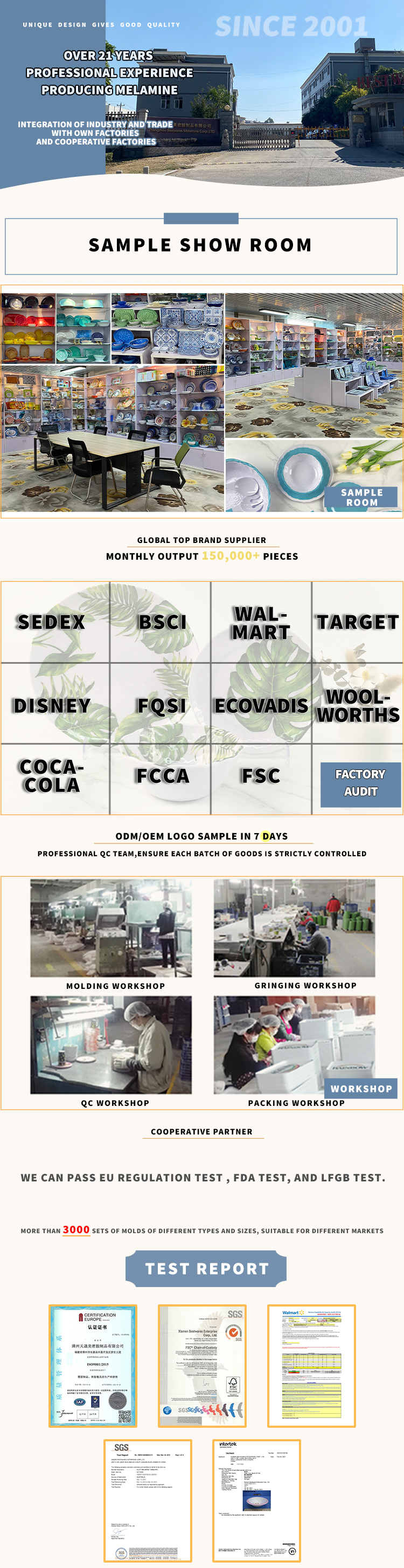

Добавки и оцветители: Безопасните и хранителни добавки и оцветители са от решаващо значение за постигане на желаното покритие и цвят на меламиновите сервизи за хранене. Гарантирането, че тези добавки отговарят на международните стандарти за безопасност, като FDA или LFGB, е жизненоважна стъпка за поддържане на безопасността на продукта.

2. Формоване и оформяне

Компресионно формоване: След като суровините са подготвени, те преминават през процес на пресоване. Меламиновият прах се поставя във форми и се подлага на високо налягане и температура. Този процес помага за оформянето на приборите за хранене в чинии, купи, чаши и други желани форми. Прецизността при формоването е от съществено значение за избягване на дефекти като неравни повърхности, пукнатини или въздушни мехурчета.

Поддръжка на инструменти: Формите и инструментите, използвани за оформяне на меламинови сервизи за хранене, трябва редовно да се поддържат и почистват, за да се предотвратят дефекти. Износените или повредени форми могат да доведат до несъответствия в размера и формата на продукта, което компрометира качеството.

3. Процес на нагряване и втвърдяване

Втвърдяване при висока температура: След формоването продуктите се втвърдяват при високи температури, за да се втвърди материалът и да се постигне крайната му здравина. Процесът на втвърдяване трябва да бъде внимателно контролиран, за да се гарантира, че меламиновата смола напълно полимеризира, което води до издръжлив, топлоустойчив продукт, който може да издържи на ежедневна употреба.

Съгласуваност в температурата и времето: Производителите трябва да поддържат прецизен контрол върху температурата и продължителността на втвърдяване. Всяка промяна може да повлияе на структурната цялост на сервизите за хранене, което потенциално води до изкривяване или чупливост.

4. Повърхностна обработка и декорация

Полиране и изглаждане: След втвърдяване продуктите се полират до постигане на гладка, лъскава повърхност. Тази стъпка е от съществено значение както за естетиката, така и за хигиената, тъй като грапавите повърхности могат да уловят частици храна и да затруднят почистването.

Нанасяне и печат на надписи: За украсени меламинови прибори за хранене, производителите могат да поставят стикери или да използват техники за печат, за да добавят шарки или марки. Тези дизайни трябва да се прилагат внимателно, за да се осигури еднаквост и адхезия, и трябва да бъдат тествани за устойчивост на измиване и излагане на топлина.

5. Контрол на качеството и инспекция

Инспекция в процеса: Производителите трябва да прилагат проверки на качеството на всеки етап от производството, от проверката на суровините до окончателното опаковане. Това включва визуални проверки, измервания и функционални тестове, за да се гарантира, че продуктите отговарят на спецификациите.

Тестване от трета страна: Независимо тестване от трета страна за безопасност на храните, издръжливост и съответствие с международните стандарти (като FDA, EU или LFGB) добавя допълнителен слой на сигурност за B2B купувачите. Тези тестове проверяват за химикали като формалдехид, които могат да бъдат вредни, ако се контролират неправилно по време на производството.

6. Тестване на крайния продукт

Тестове за падане и стрес: Производителите трябва да извършват тестове за издръжливост, като тестове на падане и стрес тестове, за да гарантират, че меламиновите сервизи могат да издържат на тежките условия на ежедневна употреба, без да се начупят или счупят.

Тестване за устойчивост на температура и петна: Тестването за устойчивост на топлина, студ и петна е от съществено значение, особено за продукти, предназначени за търговски среди за сервиране на храни. Тези тестове гарантират, че приборите за хранене няма да се развалят при екстремни условия.

7. Опаковане и изпращане

Защитна опаковка: Правилното опаковане е от решаващо значение за предотвратяване на повреди по време на транспортиране. Производителите трябва да използват ударопоглъщащи материали и сигурни методи за опаковане, за да гарантират, че продуктите пристигат в перфектно състояние.

Съответствие със стандартите за доставка: Гарантирането, че опаковката отговаря на международните стандарти за доставка, помага за предотвратяване на митнически забавяния и гарантира безопасна и навременна доставка до купувача.

8. Непрекъснато усъвършенстване и сертифициране

ISO сертифициране и икономично производство: Много водещи производители възприемат методологии за непрекъснато подобрение като икономично производство и търсят ISO сертификат. Тези практики помагат за подобряване на ефективността, намаляване на отпадъците и осигуряване на постоянно качество на продукта.

Одити на доставчици: B2B купувачите трябва да дават приоритет на производителите, които провеждат редовни одити на собствените си процеси и доставчици. Тези одити помагат да се гарантира, че цялата верига на доставки се придържа към стриктни стандарти за качество, намалявайки риска от дефекти или несъответствие.

За нас

Време на публикуване: 23 август 2024 г