1. Rohstoffauswahl

Hochwertiges Melaminharz: Der Herstellungsprozess beginnt mit der Auswahl des hochwertigen Melaminharzes, das als Grundlage für das gesamte Produkt dient. Die Reinheit des Harzes beeinflusst die Festigkeit, Sicherheit und das Aussehen des endgültigen Geschirrs. Hersteller müssen erstklassige Rohstoffe von zuverlässigen Lieferanten beziehen, um eine gleichbleibende Produktqualität sicherzustellen.

Zusatzstoffe und Farbstoffe: Sichere und lebensmittelechte Zusatzstoffe und Farbstoffe sind entscheidend für das gewünschte Finish und die gewünschte Farbe von Melamingeschirr. Die Sicherstellung, dass diese Zusatzstoffe internationalen Sicherheitsstandards wie FDA oder LFGB entsprechen, ist ein wichtiger Schritt zur Aufrechterhaltung der Produktsicherheit.

2. Formen und Gestalten

Formpressen: Sobald die Rohstoffe vorbereitet sind, werden sie einem Formpressverfahren unterzogen. Melaminpulver wird in Formen gegeben und hohem Druck und hoher Temperatur ausgesetzt. Dieser Prozess hilft dabei, das Geschirr in Teller, Schüsseln, Tassen und andere gewünschte Formen zu formen. Präzision beim Formen ist unerlässlich, um Fehler wie unebene Oberflächen, Risse oder Luftblasen zu vermeiden.

Werkzeugwartung: Die Formen und Werkzeuge, die zum Formen von Melamingeschirr verwendet werden, müssen regelmäßig gewartet und gereinigt werden, um Defekte zu vermeiden. Abgenutzte oder beschädigte Formen können zu Unstimmigkeiten in der Produktgröße und -form führen und die Qualität beeinträchtigen.

3. Wärme- und Aushärtungsprozess

Hochtemperaturhärtung: Nach dem Formen werden die Produkte bei hohen Temperaturen ausgehärtet, um das Material zu härten und seine endgültige Festigkeit zu erreichen. Der Aushärtungsprozess muss sorgfältig kontrolliert werden, um sicherzustellen, dass das Melaminharz vollständig polymerisiert und ein langlebiges, hitzebeständiges Produkt entsteht, das dem täglichen Gebrauch standhält.

Konsistenz in Temperatur und Timing: Hersteller müssen die Härtungstemperatur und -dauer präzise kontrollieren. Jede Variation kann die strukturelle Integrität des Geschirrs beeinträchtigen und möglicherweise zu Verformungen oder Sprödigkeit führen.

4. Oberflächenveredelung und Dekoration

Polieren und Glätten: Nach dem Aushärten werden die Produkte poliert, um eine glatte, glänzende Oberfläche zu erzielen. Dieser Schritt ist sowohl für die Ästhetik als auch für die Hygiene von entscheidender Bedeutung, da sich auf rauen Oberflächen Speisereste festsetzen und die Reinigung erschweren können.

Anbringen und Drucken von Aufklebern: Bei dekoriertem Melamingeschirr können Hersteller Abziehbilder anbringen oder Drucktechniken verwenden, um Muster oder Markenzeichen hinzuzufügen. Diese Designs müssen sorgfältig aufgetragen werden, um Gleichmäßigkeit und Haftung zu gewährleisten, und sie müssen auf Wasch- und Hitzebeständigkeit getestet werden.

5. Qualitätskontrolle und Inspektion

In-Prozess-Inspektion: Hersteller sollten in jeder Phase der Produktion Qualitätskontrollen durchführen, von der Rohstoffinspektion bis zur Endverpackung. Dazu gehören Sichtprüfungen, Messungen und Funktionstests, um sicherzustellen, dass die Produkte den Spezifikationen entsprechen.

Tests durch Dritte: Unabhängige Tests durch Dritte auf Lebensmittelsicherheit, Haltbarkeit und Einhaltung internationaler Standards (wie FDA, EU oder LFGB) bieten B2B-Käufern zusätzliche Sicherheit. Bei diesen Tests wird auf Chemikalien wie Formaldehyd geprüft, die bei unsachgemäßer Kontrolle während der Produktion schädlich sein können.

6. Endprodukttest

Fall- und Stresstests: Hersteller sollten Haltbarkeitstests wie Falltests und Belastungstests durchführen, um sicherzustellen, dass das Melamingeschirr den Strapazen des täglichen Gebrauchs standhält, ohne abzusplittern oder zu brechen.

Prüfung der Temperatur- und Fleckenbeständigkeit: Tests auf Hitze-, Kälte- und Fleckenbeständigkeit sind unerlässlich, insbesondere bei Produkten, die für den gewerblichen Gastronomiebereich bestimmt sind. Diese Tests stellen sicher, dass das Geschirr unter extremen Bedingungen nicht beschädigt wird.

7. Verpackung und Versand

Schutzverpackung: Die richtige Verpackung ist entscheidend, um Schäden während des Transports zu vermeiden. Hersteller müssen stoßdämpfende Materialien und sichere Verpackungsmethoden verwenden, um sicherzustellen, dass die Produkte in einwandfreiem Zustand ankommen.

Einhaltung der Versandstandards: Wenn Sie sicherstellen, dass die Verpackung den internationalen Versandstandards entspricht, können Sie Verzögerungen beim Zoll vermeiden und eine sichere und pünktliche Lieferung an den Käufer gewährleisten.

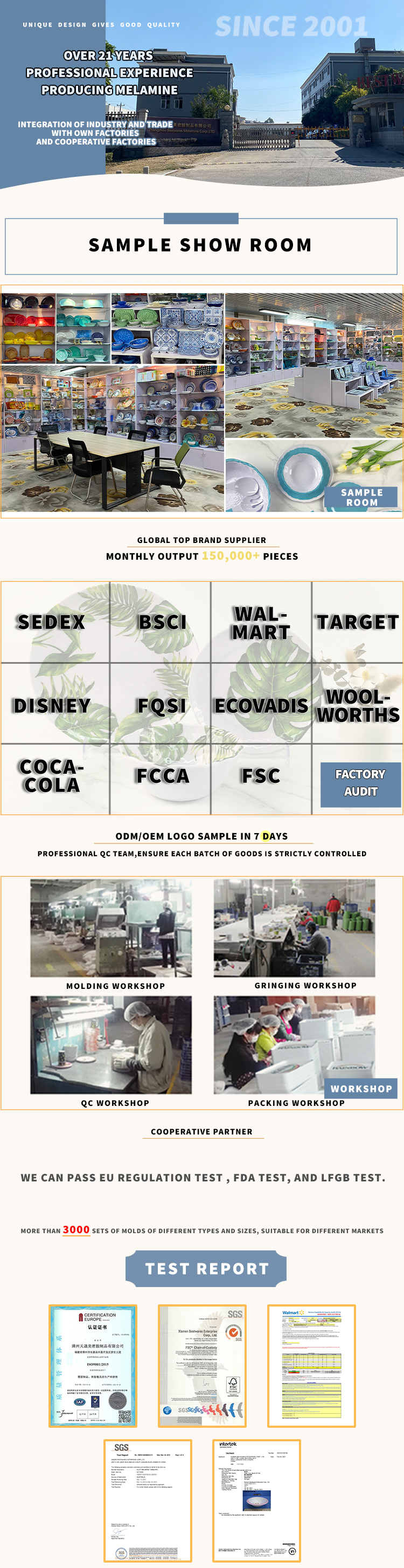

8. Kontinuierliche Verbesserung und Zertifizierungen

ISO-Zertifizierung und Lean Manufacturing: Viele führende Hersteller wenden kontinuierliche Verbesserungsmethoden wie Lean Manufacturing an und streben eine ISO-Zertifizierung an. Diese Praktiken tragen dazu bei, die Effizienz zu verbessern, Abfall zu reduzieren und eine gleichbleibende Produktqualität sicherzustellen.

Lieferantenaudits: B2B-Einkäufer sollten Herstellern den Vorzug geben, die regelmäßige Audits ihrer eigenen Prozesse und Lieferanten durchführen. Diese Audits tragen dazu bei, sicherzustellen, dass die gesamte Lieferkette strenge Qualitätsstandards einhält, wodurch das Risiko von Mängeln oder Nichteinhaltung verringert wird.

Über uns

Zeitpunkt der Veröffentlichung: 23. August 2024