1. Selección de materia prima

Resina de melamina de alta calidad: El proceso de fabricación comienza con la selección de la resina de melamina de alta calidad, que sirve como base para todo el producto. La pureza de la resina afecta la resistencia, seguridad y apariencia de la vajilla final. Los fabricantes deben obtener materias primas de primera calidad de proveedores confiables para garantizar una calidad constante del producto.

Aditivos y colorantes: Los colorantes y aditivos seguros y de calidad alimentaria son cruciales para lograr el acabado y el color deseados de las vajillas de melamina. Garantizar que estos aditivos cumplan con las normas de seguridad internacionales, como la FDA o la LFGB, es un paso vital para mantener la seguridad del producto.

2. Moldear y dar forma

Moldeo por compresión: Una vez preparadas las materias primas, se someten a un proceso de moldeo por compresión. El polvo de melamina se coloca en moldes y se somete a alta presión y temperatura. Este proceso ayuda a darle forma a la vajilla en platos, tazones, tazas y otras formas deseadas. La precisión en el moldeado es fundamental para evitar defectos como superficies irregulares, grietas o burbujas de aire.

Mantenimiento de herramientas: Los moldes y herramientas utilizados para dar forma a las vajillas de melamina deben recibir mantenimiento y limpieza periódica para evitar defectos. Los moldes desgastados o dañados pueden provocar inconsistencias en el tamaño y la forma del producto, comprometiendo la calidad.

3. Proceso de calor y curado

Curado a alta temperatura: Después del moldeado, los productos se curan a altas temperaturas para endurecer el material y conseguir su resistencia final. El proceso de curado debe controlarse cuidadosamente para garantizar que la resina de melamina se polimerice por completo, lo que da como resultado un producto duradero y resistente al calor que pueda soportar el uso diario.

Consistencia en temperatura y tiempo: Los fabricantes deben mantener un control preciso sobre la temperatura y la duración del curado. Cualquier variación puede afectar la integridad estructural de la vajilla, lo que podría provocar deformaciones o fragilidad.

4. Acabado y decoración de superficies

Pulido y Alisado: Después del curado, los productos se pulen para lograr una superficie lisa y brillante. Este paso es fundamental tanto por estética como por higiene, ya que las superficies rugosas pueden atrapar partículas de comida y dificultar la limpieza.

Aplicación e impresión de calcomanías: Para vajillas de melamina decoradas, los fabricantes pueden aplicar calcomanías o utilizar técnicas de impresión para agregar patrones o marcas. Estos diseños deben aplicarse con cuidado para garantizar uniformidad y adhesión, y se debe probar su resistencia al lavado y la exposición al calor.

5. Control de Calidad e Inspección

Inspección en proceso: Los fabricantes deben implementar controles de calidad en cada etapa de producción, desde la inspección de la materia prima hasta el embalaje final. Esto incluye inspecciones visuales, mediciones y pruebas funcionales para garantizar que los productos cumplan con las especificaciones.

Pruebas de terceros: Las pruebas independientes realizadas por terceros sobre la seguridad alimentaria, la durabilidad y el cumplimiento de los estándares internacionales (como FDA, EU o LFGB) agregan una capa adicional de garantía para los compradores B2B. Estas pruebas buscan sustancias químicas como el formaldehído, que pueden ser perjudiciales si no se controlan adecuadamente durante la producción.

6. Prueba del producto final

Pruebas de caída y estrés: Los fabricantes deben realizar pruebas de durabilidad, como pruebas de caída y pruebas de estrés, para garantizar que los vajillas de melamina puedan soportar los rigores del uso diario sin astillarse ni romperse.

Pruebas de temperatura y resistencia a las manchas: Las pruebas de resistencia al calor, el frío y las manchas son esenciales, especialmente para productos destinados a entornos de servicios de alimentos comerciales. Estas pruebas garantizan que la vajilla no se degradará en condiciones extremas.

7. Embalaje y envío

Embalaje protector: El embalaje adecuado es fundamental para evitar daños durante el transporte. Los fabricantes deben utilizar materiales que absorban los golpes y métodos de embalaje seguros para garantizar que los productos lleguen en perfectas condiciones.

Cumplimiento de las normas de envío: Garantizar que el embalaje cumpla con los estándares de envío internacionales ayuda a evitar retrasos en la aduana y garantiza una entrega segura y oportuna al comprador.

8. Mejora Continua y Certificaciones

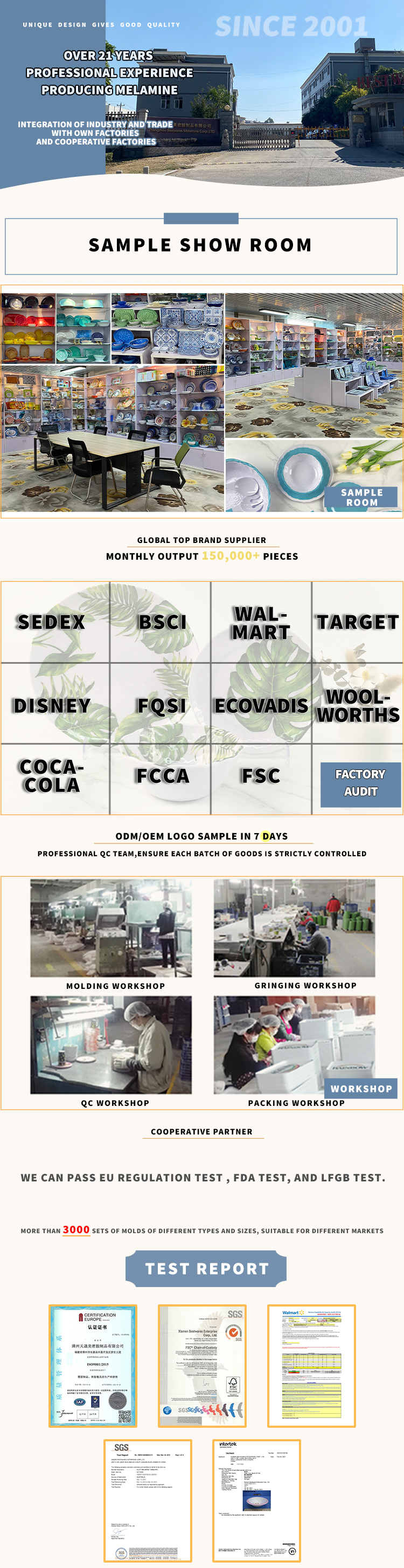

Certificación ISO y Lean Manufacturing: Muchos fabricantes líderes adoptan metodologías de mejora continua como la fabricación ajustada y buscan la certificación ISO. Estas prácticas ayudan a mejorar la eficiencia, reducir el desperdicio y garantizar una calidad constante del producto.

Auditorías de proveedores: Los compradores B2B deben dar prioridad a los fabricantes que realizan auditorías periódicas de sus propios procesos y proveedores. Estas auditorías ayudan a garantizar que toda la cadena de suministro cumpla con estrictos estándares de calidad, lo que reduce el riesgo de defectos o incumplimiento.

Sobre nosotros

Hora de publicación: 23 de agosto de 2024