मेलामाइन डिनरवेयरको प्रतिस्पर्धी बजारमा, उच्च गुणस्तरका उत्पादनहरू सुनिश्चित गर्नु B2B खरीददारहरूको लागि सर्वोपरि छ। उत्पादन प्रक्रिया र गुणस्तर नियन्त्रण उपायहरू बुझ्न विश्वसनीय आपूर्तिकर्ताहरू चयन गर्न महत्त्वपूर्ण छ। यस लेखले मेलामाइन डिनरवेयरको उत्पादनमा आवश्यक चरणहरू र उत्कृष्ट उत्पादनको गुणस्तरको ग्यारेन्टी गर्न महत्वपूर्ण गुणस्तर नियन्त्रण प्रक्रियाहरूको रूपरेखा प्रस्तुत गर्दछ।

1. कच्चा पदार्थ चयन

मेलामाइन डिनरवेयरको उत्पादन कच्चा मालको छनोटबाट सुरु हुन्छ। उच्च गुणस्तरको मेलामाइन राल, थर्मोसेटिंग प्लास्टिक, प्रयोग गरिने प्राथमिक सामग्री हो। अन्तर्राष्ट्रिय सुरक्षा मापदण्डहरू पूरा गर्ने मेलामाइन राल स्रोतको लागि यो महत्त्वपूर्ण छ, किनकि यसले अन्तिम उत्पादनको स्थायित्व र सुरक्षालाई प्रत्यक्ष असर गर्छ। थप रूपमा, रंग र कार्यसम्पादनमा स्थिरता सुनिश्चित गर्नका लागि पिग्मेन्ट र स्टेबिलाइजर जस्ता additives सावधानीपूर्वक छनोट गर्नुपर्छ।

2. मेलामाइन कम्पाउन्ड तयारी

एकपटक कच्चा माल छनोट भएपछि, तिनीहरू मेलामाइन कम्पाउन्ड बनाउन मिश्रित हुन्छन्। यो यौगिक सेल्युलोज संग मेलामाइन राल संयोजन, एक घने, टिकाऊ सामग्री सिर्जना गरेर तयार छ। सेल्युलोजमा मेलामाइन रालको अनुपात इष्टतम कठोरता र गर्मी र रसायनहरूको प्रतिरोध सुनिश्चित गर्न ठीकसँग नियन्त्रण गर्नुपर्दछ। यो चरण एक समान कम्पाउन्ड प्राप्त गर्न सटीक मापन र पूर्ण मिश्रण आवश्यक छ।

3. मोल्डिङ र गठन

तयार मेलामाइन यौगिक त्यसपछि उच्च दबाव मोल्डिंग को अधीनमा छ। यो प्रक्रियाले चाहिने डिनरवेयर डिजाइनमा निर्भर गर्दै विभिन्न आकार र आकारका मोल्डहरूमा कम्पाउन्ड राख्ने समावेश गर्दछ। यौगिक तातो र संकुचित छ, यसले प्रवाह र मोल्ड भर्नको कारण। डिनरवेयरको आकार र संरचनात्मक अखण्डता परिभाषित गर्न यो चरण महत्त्वपूर्ण छ। एकरूप उत्पादन आयाम र सतह गुणस्तर सुनिश्चित गर्न मोल्डहरू सावधानीपूर्वक राखिएको हुनुपर्छ।

4. उपचार र चिसो

मोल्डिङ पछि, डिनरका भाँडाहरू एक उपचार प्रक्रियाबाट गुजर्छन्, जहाँ तिनीहरू सामग्रीलाई ठोस बनाउन उच्च तापक्रममा तताइन्छ। यो चरणले सुनिश्चित गर्दछ कि मेलामाइन राल पूर्ण रूपमा पोलिमराइज हुन्छ, परिणामस्वरूप कडा, टिकाऊ सतह हुन्छ। एकपटक निको भएपछि, डिनरका भाँडाहरू बिस्तारै चिसो गरिन्छन् ताकि वापिङ वा क्र्याक हुनबाट बच्न। उत्पादनहरूको आकार र स्थिरता कायम राख्न नियन्त्रित शीतलन आवश्यक छ।

5. ट्रिमिङ र फिनिशिङ

एकपटक डिनरका भाँडाहरू पूर्ण रूपमा निको भइसकेपछि र चिसो भएपछि, तिनीहरू मोल्डहरूबाट हटाइन्छ र ट्रिमिङ र फिनिशिङ प्रक्रियाहरूको अधीनमा हुन्छन्। फ्ल्यासको रूपमा चिनिने अतिरिक्त सामग्री, चिल्लो किनारहरू सुनिश्चित गर्न काटिएको छ। सतहहरू त्यसपछि चमकदार फिनिश प्राप्त गर्न पालिश गरिन्छ। यो चरण रात्रिभोजको सौन्दर्य अपील र सुरक्षा दुवैको लागि महत्त्वपूर्ण छ, किनकि कुनै नराम्रो किनारा वा सतहहरूले प्रयोगकर्ताको सुरक्षा र उत्पादनको आकर्षणमा सम्झौता गर्न सक्छ।

6. गुणस्तर नियन्त्रण निरीक्षण

मेलामाइन डिनरवेयरको उत्पादनमा गुणस्तर नियन्त्रण चलिरहेको प्रक्रिया हो। कुनै पनि दोष वा विसंगतिहरू पहिचान गर्न र सम्बोधन गर्न धेरै चरणहरूमा निरीक्षणहरू सञ्चालन गरिन्छ। मुख्य गुणस्तर नियन्त्रण उपायहरू समावेश छन्:

- सामग्री परीक्षण: कच्चा माल तोकिएको मापदण्ड पूरा गर्न सुनिश्चित गर्दै।

- भिजुअल निरीक्षणहरू: ** विकृति, वार्पिङ, वा सतह त्रुटिहरू जस्ता दोषहरूको लागि जाँच गर्दै।

- आयामी जाँचहरू: ** निर्दिष्टीकरणहरू विरुद्ध उत्पादन आयामहरू प्रमाणित गर्दै।

- कार्यात्मक परीक्षण: ** स्थायित्व, गर्मी प्रतिरोध, र प्रभाव शक्ति मूल्याङ्कन।

7. सुरक्षा मापदण्डहरूको अनुपालन

मेलामाइन डिनरवेयरहरूले खाद्य सम्पर्क सामग्रीहरूको लागि FDA नियमहरू र EU निर्देशनहरू सहित विभिन्न अन्तर्राष्ट्रिय सुरक्षा मापदण्डहरूको पालना गर्नुपर्छ। अनुपालन सुनिश्चित गर्नमा रासायनिक लिचिङको लागि कठोर परीक्षण समावेश छ, विशेष गरी फॉर्मल्डिहाइड र मेलामाइन माइग्रेसन, जसले स्वास्थ्य जोखिम निम्त्याउन सक्छ। यी मापदण्डहरूको अनुपालन प्रमाणित गर्न आपूर्तिकर्ताहरूले प्रमाणीकरण र परीक्षण रिपोर्टहरू प्रदान गर्नुपर्छ।

निष्कर्ष

B2B खरीददारहरूका लागि, मेलामाइन डिनरवेयरहरूको उत्पादन प्रक्रिया र गुणस्तर नियन्त्रण उपायहरू बुझ्न विश्वसनीय आपूर्तिकर्ताहरू छनौट गर्न र उत्पादनको गुणस्तर सुनिश्चित गर्न आवश्यक छ। कच्चा माल छनोट, कम्पाउन्ड तयारी, मोल्डिङ, क्युरिङ, ट्रिमिङ, र कडा गुणस्तर नियन्त्रण निरीक्षणका महत्वपूर्ण चरणहरूमा ध्यान केन्द्रित गरेर, खरिदकर्ताहरूले सुरक्षा, स्थायित्व, र सौन्दर्य अपीलको उच्च स्तरहरू पूरा गर्ने उत्पादनहरू निर्धक्कसँग छनोट गर्न सक्छन्। यो ज्ञानले खरीददारहरूलाई सूचित निर्णयहरू गर्न र विश्वसनीय निर्माताहरूसँग दिगो साझेदारी निर्माण गर्न सशक्त बनाउँछ।

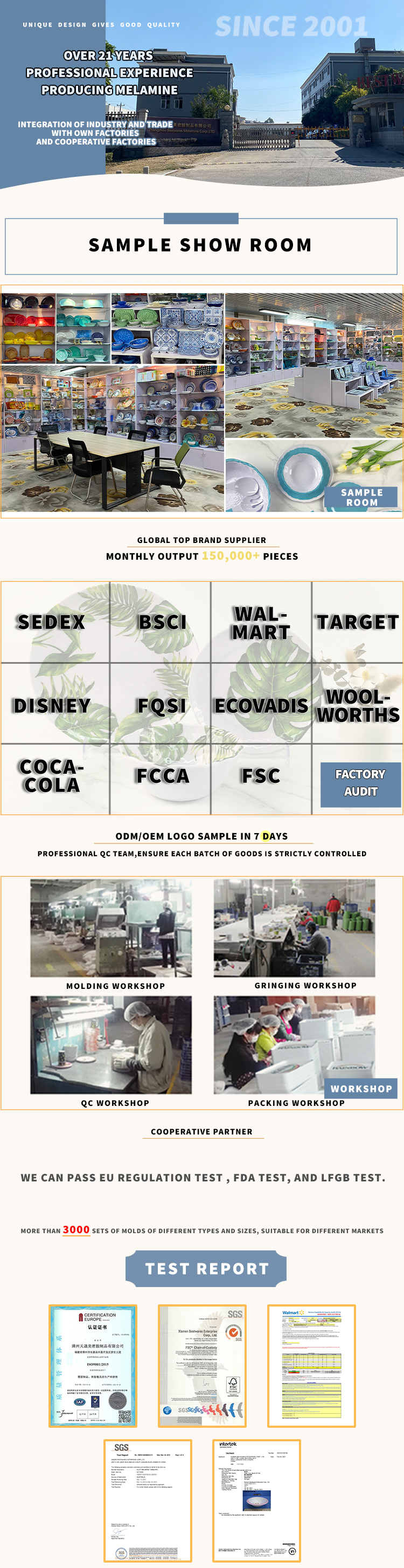

हाम्रो बारेमा

पोस्ट समय: जुन-20-2024